近日,全球造船业三大指标公布,中国继续保持世界第一。作为全球最大的造船集团,中国船舶集团如何在市场低迷的背景下拿到造船订单,且保持盈利? 在降本增效和提高核心竞争力方面,又有哪些典型做法和经验?来看央视朝闻天下的最新报道!

中国领跑全球,新接订单量占比65.4%

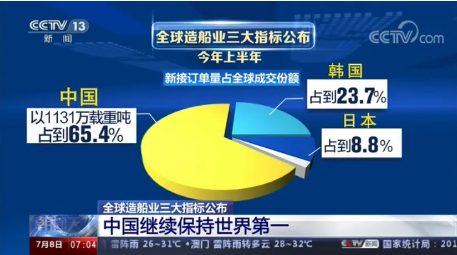

全球权威航运造船机构公布的最新数据显示,今年上半年,全球造船业三大指标,中国再次领先,继续保持世界第一的纪录。

在这份新鲜出炉的统计数据中,最引人注目的新接订单量,我国占有绝对优势,以1131万载重吨的新接订单量占到全球成交份额的65.4%,而韩国和日本分别是23.7%和8.8%。

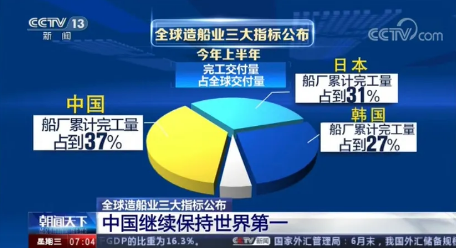

在手持订单方面,我国船厂手中的“余粮”也相对富裕,以7865万载重吨占到全球手持订单量的48.3%;韩国和日本分别是28.2%和19%。

从完工交付量来看,我国船厂累计完工量占全球交付量的37%,日本和韩国分别是31%和27%。

受疫情影响,今年上半年正常的贸易活动受限,全球新船成交量同比萎缩了51%,其中,韩国接单量下降幅度接近50%,而日本的下降幅度更是超过85%。上半年,中国新接订单的市场份额能有大幅度提升,最主要的是得益于中国疫情防控力度和措施的及时到位,复工复产工作的有序推进。

中国船舶集团旗下中船综合院副院长包张静表示,中国今年承接的订单,超70%是由中国船东下单订造,这跟国内循环和国际循环相互促进有关,国内需求有效熨平了全球市场大幅萎缩给我们带来的冲击。

三大指标是业界衡量造船工业发展规模与实力的重要依据,之前三大指标全球第一一直被日本或韩国所占据。2010年中国首次跃居世界第一,2017年至今,中国再次在三大指标中保持世界第一的纪录。

从钢板和材料做起,全力实现降本增效

中国船舶工业协会最新统计数据显示,今年1~5月,我国船舶行业75家重点监测的企业实现主营业务收入820亿元,同比下降6.9%,利润总额2.8亿元,同比下降49%。在疫情的冲击下,全球造船业都处在一个非常困难的时期。

如何在市场低迷的背景下拿到造船订单而且保持盈利?中国船舶集团从源头加大了集中采购的力度,也就是说从一块钢板做起,精准配送,保证了全供应链的成本最低。

在中国船舶集团物资有限公司位于辽宁营口的船板加工配送中心加工车间,工人师傅正在进行船板的切割作业。

钢材重量占到整个船舶净重的80%,从采购钢板到切割加工,再到仓储物流,这一成本占到整个造船成本的20%~30%。而且现在超大型的船舶越来越多,各个造船项目经常会遇到采购规格多、牌号多,或者是国外供应商交货周期长等堵点,而这些在采购过程中形成的堵点直接影响船舶建造的成本和周期。

中国船舶物资公司从船厂的设计和使用需求出发,充分整合客户和供应资源,实现集约化、专业化的生产运作,进而降低钢材采购、仓储理货、预处理、物流运输成本,进一步推动船厂向国际先进的总装化造船模式转变。

为缩短建造周期,提高国产化率,中国船舶集团旗下广船国际在承接的一艘客滚船项目中,首次通过预制舱室单元,实现了海上“客房”和整船建造同步进行,再加上生产车间满负荷运转,该项目涉及的365个海上客房到目前已经完成了240个,大大缩短了整船的建造时间。

内装一直是豪华客滚船建造中最独特的部分,之前材料基本依靠进口,船厂只是承担安装工作,但是进口材料设备价格昂贵,而且还要花费巨额的运输和维护费用。

广船国际设计人员陪同国外艺术家一起,到广州周边的建材市场反复做调研,拿到相关材料的样本,逐步建立起“上能满足欧洲艺术家的设计要求,下能连接国产化材料和施工”的生产运作模式,并把这一项内容写进商务合同条款中,以更多地争取使用国产化材料的机会。

广船国际承接的阿尔及利亚客滚船在设备和资材的国产化应用方面,整船的国产化率达到了80%左右。设备和材料大量国产化以后,整个造船成本也大幅下降。

来 源:朝闻天下/央视新闻客户端